近頃になって、お客様から「これまで○○なポリ袋を業務で使っていたが、クライアントから『脱プラ』を依頼された。同じような製品を紙で作れないか」とのお問い合わせが何件も違った仕様で届いています。

弊社としては特に『脱プラ』に反対の姿勢という訳でもなく、もちろんお客様からのご依頼ですから真摯に対応させて頂きますが、これが受注に至ることはなかなか難しいです。

と、いうのもポリ製品にはポリ製品の、逆に紙製品には紙製品の特性があり、これまでその素材を使用していたのには、それなりの理由があるから。

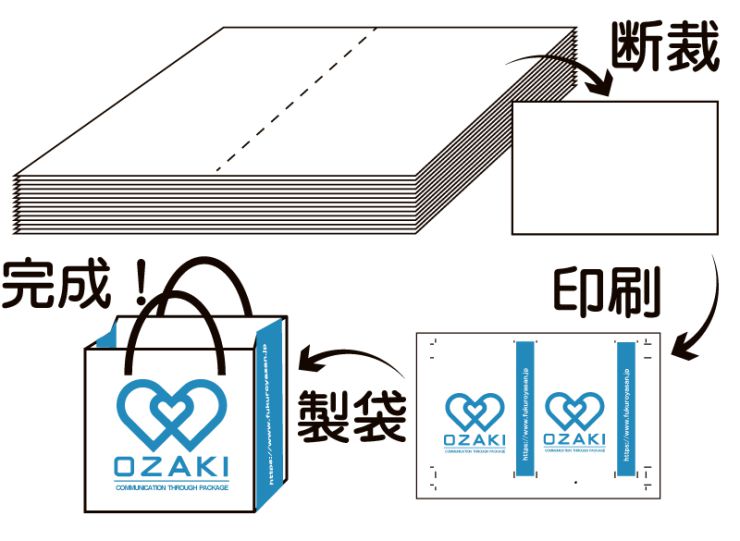

例えば素材としての紙は、いくつかの規格に従ってある程度の大きさに揃えられたものを必要に応じて更に切り分け、それに印刷してから不要な部分を断裁した後に折り曲げて紙袋になります。

その紙の規格で一番大きなものが900x1,200mmですので、基本的にはそれより大きなサイズのものは作れません。

もしそれより大きなものが必要な場合は、長さ3,000mをロール状にした、いわゆるフレキソ印刷の自動製袋用の紙を使うことになりますが、こちらはある程度決まった仕様の紙袋を安価に大量生産することに特化したシステムになっているので、細かい仕様の調整は苦手だったり、そもそもが無理ということもあります。

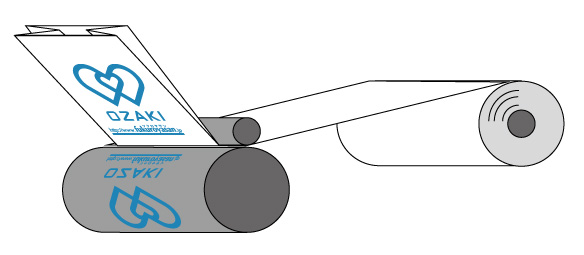

ポリの場合も状況は同じ。こちらも大量生産に特化した素材ですので、まず仕様の色や厚みにした3,000mのチューブを作り、それに印刷した後に切り分けながら熱溶着して袋を作ります。そのためチューブを畳んだ状態でシールできる底マチやサイドマチは得意ですが、紙袋と同じような底を作るのは苦手、というより自動では不可能です。

もし紙袋のように側面と底にマチがある袋を作ろうとすると、一枚一枚を内職の人の手で折ったり穴を開けたりという作業が発生してしまい、ポリ袋の利点の一つである単価の安さや、自動製作による納期の短さがなくなってしまいます。もちろんポリ袋ならではの防水性や、紙より薄くても丈夫なところを活かしたいということでしたら、これはこれで良い製品で、製作の理由にはなります。

ともあれ、ポリ製品にはポリ製品ならではの、紙製品には紙製品だからこその『その素材である理由』があることが多く、単純に『脱プラ』しにくい理由があったりします。

技術は進歩するものですから、将来的にはそれを解決する技術や素材が現れるのだろうとは思いますが、現状としては、例えばバイオマスポリや生分解性ポリ、あるいは用途によっては再生ポリに素材を替えることで対応するのが最適解ではないでしょうか。弊社「fukuroyasan.jp」尾崎紙工所としては、とりあえずはそちらをお勧めしますがいかがでしょう。

もちろん冒頭でも申し上げた通り、『現状のポリ使用を紙製品に変更した場合どうなるか』は、調べる価値のあることと思いますので、お気軽にお問い合わせやお見積もりのご依頼をお寄せ下さい。真摯に対応させて頂きます。

おまけ

先週の大阪は花見にぴったりの週末でした。金曜日に夜桜、土曜に川沿いの散策、日曜日には公園で宴とたっぷり堪能したのですが、気がつけば外国の方も普通に花見をするようになっていて驚きます。観光で来たっぽい人とは雰囲気から全く違い、いろいろな国の人が小集団で当たり前のように花見している図というのは、なかなか味わい深いものがありますね。